Originalets titel: "Labor and Monopoly Capital".

Översättning: Nils Kjellström

Digitalisering: Jonas Holmgren

Från teknisk synpunkt är all produktion beroende av de fysiska, kemiska och biologiska egenskaperna hos olika material och av de processer som kan baseras på dem. Företagets administrativa ledning har till uppgift att organisera arbetet och sysslar inte direkt med denna produktionens tekniska aspekt utan sörjer enbart för processens formella struktur. Men processen är inte fullständig utan sitt innehåll, och innehållet är en fråga om teknik. Tekniken består, som tidigare framhållits, till en början av yrkesfärdighet och hantverksmässig skicklighet men antar med tiden och efterhand som kunskaperna om naturlagarna ökar en alltmer vetenskaplig karaktär, som ersätter hantverkets fragmentariska kunskaper och fasta traditioner. Arbetets omvandling från arbete baserat på yrkesfärdigheter till arbete baserat på vetenskap kan sålunda sägas inkorporera ett innehåll som härrör från en vetenskaplig och ingenjörsteknisk revolution i en form som bestäms av en rigorös arbetsdelning vilken delar upp arbetet i allt mindre arbetsuppgifter. Denna utveckling gynnas av den kapitalistiska företagsorganisationen.

Med uppkomsten av modern industri, skrev Marx, "upplöstes de många synbarligen osammanhängande och petrifierade formerna av industriella processer och samlades till lika många medvetna och systematiska tillämpningar av naturvetenskaperna i syfte att frambringa givna nyttiga effekter".[1] Men som så många andra av Marx mest klargörande iakttagelser var också denna, vid den tidpunkt då den formulerades, en anticipation och en profetia snarare än en beskrivning av en existerande verklighet. Tiden för "medvetna och systematiska tillämpningar av naturvetenskaperna" hade knappt mer än randats när de citerade orden kom i tryck år 1867. Det är de sista två decennierna av 1800-talet som bildar vattendelaren och som markerar den avgörande förändringen i den roll vetenskapen spelar för produktionen. Denna förändring ställer den nämnda perioden i så stark kontrast till hela den föregående kapitalistiska utvecklingen att den knappast kan överdrivas.

Vetenskapen var den sista - och näst arbetet den mest betydande - av de samhälleliga tillgångar som förvandlades till verktyg för kapitalet. Historien om dess omvandling från en hobbybetonad verksamhet för entusiastiska amatörer, "filosofer" och kunskapssökare till våra dagars genomorganiserade och generöst finansierade forskning är i stort sett historien om vetenskapens inkorporering i det kapitalistiska företaget och dess subsidiära organisationer. I begynnelsen kostar vetenskap inte kapitalisten någonting, eftersom han enbart exploaterar de dittills samlade vetenskapliga kunskaperna, men i senare skeden börjar han systematiskt organisera och bygga ut vetenskapen, betala för vetenskaplig utbildning, forskning, laboratorier etc. Han finansierar dessa kostnader med hjälp av det väldiga samhälleliga överskott som antingen direkt tillhör honom eller som kontrolleras av hans klass i form av skatteintäkter. Vetenskapen som tidigare var en relativt fri samhällelig aktivitet inkorporeras nu med produktionen och marknaden.

Skillnaden mellan vetenskap som en allmän samhällelig egendom utan direkt betydelse för produktionen och vetenskap som kapitalistisk egendom placerad i produktionens centrum, är liktydig med skillnaden mellan den industriella revolutionen, som ägde rum under sista hälften av 1700-talet och första tredjedelen av 1800-talet, och den teknisk-vetenskapliga revolutionen, som inleddes under 1800-talets två sista decennier och som alltjämt pågår. Otvivelaktigt spelade vetenskapen en stor roll redan under den industriella revolutionen. Före kapitalismens uppkomst, d.v.s. fram till 1500- och 1600-talet i Europa, utgjorde huvudmassan av vetenskapliga kunskaper i Västerlandet ett arv från den klassiska antiken, samlade av de gamla grekerna och bevarade av arabiska lärda och i de medeltida klostren. Det tidsskede av vetenskapliga framsteg som bröt in med 1500- och 1600-talet gav visserligen några av villkoren för den industriella revolutionen, men sambandet var indirekt och otydligt inte bara därför att vetenskapen ännu inte blivit strukturerad av kapitalismen och direkt dominerad av de kapitalistiska institutionerna utan också på grund av det viktiga historiska faktum att tekniken utvecklades före vetenskapen och som en förutsättning för denna. Till skillnad från vad fallet är i modern tid var det inte vetenskapen som banade vägen för industrin; det förhöll sig tvärtom så att vetenskapen släpade efter och växte fram först till följd av de industriella insatserna. I stället för att uttrycka nya väsentliga insikter om naturens lagbundna förhållanden på ett sätt som möjliggjorde nya tekniker, formulerade den gryende vetenskapen under kapitalismens första århundraden sina generaliseringar som resultat av den teknologiska utvecklingen.[1*] Man kan som främsta exempel ta uppfinningen av ångmaskinen, som ju förkroppsligar väsentliga vetenskapliga principer och som blev den industriella revolutionens centrala arbetande mekanism. En känd vetenskapshistoriker skriver om tillkomsten av denna uppfinning:

"Hur mycket av denna utveckling bör tillskrivas värmeläran? Alla tillgängliga upplysningar antyder att dess bidrag var mycket obetydliga. Den uppfattningen kommer till starka uttryck hos en specialist på ångmaskinens historia, Robert Stuart Meikleham. I förordet till sin bok Descriptive History of the Steam Engine, utgiven 1824, säger han: 'Vi vet inte vem som myntade uttrycket om ångmaskinen som vetenskapens största gåva till mänskligheten, men faktum är att varken vetenskapen eller vetenskapsmännen haft någonting att göra med denna uppfinning. I själva verket finns det inte en maskin eller en mekanisk förbättring till vars uppkomst teoretikerna bidragit med så lite och till så ringa nytta. Ångmaskinen uppfanns, förbättrades och fullkomnades av praktiskt arbetande mekaniker - och av dem ensamma.' "[3]

Denna uppfattning styrks av det faktum att under ångkraftens tidigare utvecklingsskede den förhärskande teorin på termodynamikens område var "kaloriteorin", ur vilken, som Lindsay påpekat, "få signifikanta slutsatser om ångkraftens egenskaper kunde dragas".[4] Sammanfattningsvis skriver David S. Landes att ångkraftsteknologin förmodligen gett större bidrag till de fysiska vetenskaperna än tvärtom:

"Det påstås ofta att Newcomens maskin och dess föregångare skulle ha varit otänkbara utan de teoretiska idéer som formulerats av Boyle, Torricelli och andra, och att Watt fick mycket av sin tekniska kompetens och uppslagsrikedom från sitt arbete med vetenskapliga instrument och sitt umgänge med vetenskapsmän i Glasgow. Det ligger utan tvivel en del sanning häri, men det är omöjligt att säga hur mycket. En sak är emellertid klar: sedan principen om den separata kondensatorn väl blivit fastslagen, har teorin bidragit föga till de fortsatta framstegen på ångkraftens område. Tvärtom, den del av fysiken som omfattar termodynamiken utvecklades i hög grad som ett resultat av empiriska observationer gjorda på ingenjörstekniska metoder och prestationer."[5]

Att ställa det nu skildrade förhållandet i kontrast till det sätt på vilket vetenskapen under de senaste sjuttiofem åren utnyttjats som vägröjare för tekniken och för industriella förändringar är att belysa två mycket olika sidor av vetenskapen. De organiserade vetenskapliga yrken som vi känner i dag existerade knappast alls före andra hälften av 1800-talet. Ännu i början av nämnda århundrade var universiteten alltjämt orienterade mot klassiska studier, de vetenskapliga sällskapen befann sig i sin barndom och finansiellt stöd till vetenskapen var i huvudsak det privata initiativets sak. "Vetenskapsmännen var typiska amatörer, d.v.s. män för vilka vetenskapen ofta var en hobbyverksamhet, hur passionerat de än intresserade sig för den ... Inte förrän sent på 1800-talet ... finner man ett fast socialt underlag för stora skaror av vetenskapsmän knutna till universiteten, industrierna och regeringarna i skilda västerländska länder."[6] Ännu så sent som 1880 kunde den store engelske biologen Thomas Huxley tala om "de män som slöt upp kring den fysiska vetenskapens banér" som "i stort sett en gerillastyrka bestående av i huvudsak irreguljära trupper".

Den gamla industriepoken lämnade plats för den nya under 1800-talets två sista decennier främst till följd av framsteg inom fyra områden: elektricitet, stål, kol/petroleum samt uppfinningen av förbränningsmotorn. Vetenskaplig forskning längs teoretiska linjer spelade inom dessa områden en tillräckligt stor roll för att göra klart för kapitalägarna - och särskilt för de gigantiska företagsenheter som växte upp vid denna tid till följd av den stegrade kapitalkoncentrationen - hur betydelsefull den var för den fortsatta kapitalackumulationen. Detta gällde särskilt för de elektro-tekniska och elektromekaniska industrierna, som helt och hållet var produkter av 1800-talets vetenskap, och för den kemiska industri som började tillverka produkter på basis av kol och olja.

Historien om vetenskapens inkorporering i det kapitalistiska företaget inleds, som sig bör, i Tyskland. Det var kapitalistklassen i detta land som först åstadkom den symbios mellan vetenskap och industri som skulle visa sig vara ett av världshistoriens viktigaste fakta under 1900-talet. Det var denna symbios som skaffade fram tillräckliga resurser för två världskrig, och den tjänade också som exempel för andra kapitalistiska länder, som dock lärde sig att följa det först då de tvingats att göra det många årtionden senare. Vetenskapens roll i den tyska industrin var en kombinerad produkt av den tyska kapitalismens svaghet under inledningsstadierna och av den tyska spekulativa vetenskapens höga nivå.

De som alltjämt står oförstående till betydelsen av den spekulativa tyska filosofin skulle göra klokt i att begrunda - om inte Marx' exempel, som de står så skeptiska inför, så Hegels exempel. De skulle också ha nytta av att jämföra vetenskapens ställning under 1800-talet i å ena sidan Tyskland, å andra sidan England och Förenta staterna. "Om mycket i det samtida England måste förklaras med hänsyn tagen till Benthams filosofi, så utövade Hegel ett motsvarande stort inflytande på utvecklingen i Tyskland", skriver P. W. Musgrave i sin undersökning om de tekniska förändringarna i England och Tyskland.[7] Hegels inflytande var, poängterar han, både direkt och indirekt. Som exempel på den förra arten av påverkan erinrar han om den roll Hegel spelade för skolreformen i Preussen under 1800-talets andra decennium, och som exempel på den sistnämnda nämner han hur starkt Hegel präglade den spekulativa tyska filosofi som gav den vetenskapliga utbildningen i Tyskland dess fundamentala teoretiska gjutform. Medan England och även Amerika framhärdade i sin av det s.k. sunda förnuftet styrda empirism och därmed hämmade och motarbetade det reflekterande tänkandet och den vetenskapliga grundforskningen, så främjade och utvecklade den tyska vetenskapliga världen just dessa båda kapaciteter.[8] Det var av det skälet mer än något annat som ledarställningen inom europeisk vetenskap överflyttades från Frankrike till Tyskland kring mitten av 1800-talet. Vid samma tid satt engelsmännen enligt Musgrave fortfarande fast i "vad J. S. Mill kallade sunda förnuftets dogmatism, uppbackad av tumregler".[9]

Omkring 1870 kunde de tyska universiteten med stolthet uppvisa en imponerande samling professorer och andra akademiska lärare särskilt inom det naturvetenskapliga området. Gynnade av en lindrig undervisningsbörda och väl försörjda med högklassiga laboratorier kunde de fullfölja sina grundvetenskapliga forskningar. Industriella forskningslaboratorier av den typ som finansierades av Krupp i Essen arbetade för högtryck och blev mönsterbildande för företagsforskningen världen runt. Polytekniska institut växte upp under 1830- och 1840-talet som alternativ till universitetsundervisningen. De utvecklades senare till de berömda Technische Hochschulen, som drog till sig elever från hela världen. Det tyska lärlingssystemet, som var starkare än något annat i Västerlandet, utbildade stora mängder av förstklassiga mekaniker som fått en specialutbildning anpassad efter de nya industriernas behov.

Det sätt på vilket tyskarna föregrep den moderna utvecklingens krav kan inte illustreras bättre än med historien om den tyska kemiska industrin: "Det var Tyskland som visade den övriga världen hur man kan skapa strategiska råvaror av en sandlåda och en kolhög. Och i Tyskland var det I. G. Farben som ledde utvecklingen. IG förvandlade kemin från s.k. ren vetenskap och kommersiellt pillertrillande till en jätteindustri med verkningar på civilisationens alla faser."[10]

Tidigare hade Frankrike spelat den ledande rollen när det gällde kemisk forskning och dess tillämpning inom industrin. Detta blev fallet särskilt sedan Napoleonkrigen strypt landets tillförsel av socker, soda och andra produkter. Därigenom stimulerades den franska kemiska industrin till krafttag som gjorde Frankrike dominerande på området för de närmast följande trettio åren.[11] Det var alltså i Frankrike som tyskarna under 1800-talets första hälft lärde sig kemi. En av eleverna var Justus von Liebig, som efter studier för Gay-Lussac och andra framstående franska kemister återvände till Tyskland och lade grunden till den moderna organiska kemin, särskilt jordbrukskemin. En lärjunge till Liebig, August Wilhelm von Hofmann, for till England som lärare och blev 1845 den förste direktören för the Royal College of Chemistry. Hofmann hyste ett särskilt intresse för stenkolstjärans kemi, ett ämne som han uppmuntrade sina bästa engelska elever att studera, bland dem William Henry Perkin.

Inom detta problemområde hade kemisternas tidigaste ansträngningar helt enkelt gått ut på att göra sig kvitt stenkolstjäran genom att koka bort den. Men eftersom stenkolstjära kokar i olika stadier vid olika temperaturer, gav detta förfaringssätt upphov till en mängd varierande stenkolstjäror som genom kemiska processer kunde omvandlas till nyttiga substanser. År 1856 lyckades Perkin, då endast aderton år gammal, att utvinna det första syntetiska färgämnet ur anilin, ett derivat av stenkolstjära. Med detta syntetiska färgämne kunde man färga tyger som visade sig vara färgbeständiga när de utsattes för tvättning, för solljus och för tidens nötning. Betydelsen av denna upptäckt var att den skapade en förbindelse mellan den gamla textilindustrin och den unga stålindustrin som producerar stenkolstjära som en biprodukt vid reduktion av järnmalm med kol.

England var naturligtvis vid denna tid den största textil- och ståltillverkaren i världen, men inte desto mindre slog de engelska fabrikanterna dövörat till när de fick meddelande om Perkins upptäckt. De importerade färger och färgämnen från hela jordklotet; indigoblått från Fjärran Östern, alisarin eller krapprött från Turkiet och andra länder, och karminrött från bl.a. Mexiko. Vad Tyskland beträffar hade detta land visserligen tillgång till kol, men eftersom det gjort en sen start i kapplöpningen om kolonier hade det ingen tillgång till världens förråd av färgämnen. Nu vände sig Perkin till de tyska kapitalisterna och då de lyssnade till honom blev det denne engelsman som hjälpte dem att lägga grunden till Tysklands dominans på det kemiska industriområdet. Vid tiden för sekelskiftet sysselsatte de sex största tyska kemiföretagen över 650 kemister och kemiingenjörer, medan samtidigt hela den del av engelsk industri som sysslade med stenkolstjära inte hade fler än 30 eller 40.[12][2*] Både den brittiska och den amerikanska industrin utnyttjade vid den här tiden endast sporadiskt universitetsutbildade forskare, och detta endast för att lösa specialproblem. I Tyskland däremot hade kapitalägarna redan gått samman om en total, samordnad teknisk-vetenskaplig insats för att organisera och bygga upp industrilaboratorier, vetenskapliga samfund och handelsorganisationer och med deras hjälp lägga grunden till den moderna industrin. De mera framsynta bland de samtida nationalekonomerna i andra länder, särskilt engelsmannen Alfred Marshall och amerikanen Thorstein Veblen, insåg snart detta. Den näst Taylor troligen främste förespråkaren för scientific management, Henry L. Gantt, skrev 1910:

"En ekonomisk lag säger att stora vinster kan varaktigt tillförsäkras endast genom effektivt organiserad företagsverksamhet. Effektivitetens betydelse som ekonomisk faktor har först insetts av tyskarna, och det är detta faktum som gjort att deras industri, som ingen människa för tjugo år sedan tog på allvar, nu intar den ledande platsen i Europa, om inte rent av i världen. Man skulle naturligtvis gärna vilja veta i detalj vilka metoder tyskarna begagnat för att uppnå denna ställning. Svaret är att de insett värdet av den vetenskapligt utbildade ingenjören som ekonomisk faktor.

I USA har våra storartade naturtillgångar satt oss i stånd att göra fenomenala framsteg utan att ägna särskilt stor uppmärksamhet åt de möjligheter vetenskapen erbjuder; i många fall har framstegen åstadkommits trots våra försummelser på det vetenskapliga området. Tysklands frammarsch bör lära oss att vi nu nått den punkt där vi måste göra klart för oss att rätt industriell tillämpning av vetenskapliga rön är av vital betydelse för vårt lands framtida välstånd ... Våra universitet och högre läroanstalter domineras nu av människor vilkas utbildning varit huvudsakligen litterärt och klassiskt inriktad. De saknar i ytterlig grad förmågan att se skillnaden mellan en klassisk och en industriell tidsålder. Denna skillnad har ingenting att göra med känslor; den är reell. Ty den nation som är den industriellt mest effektiva kommer snart att bli den rikaste och mäktigaste."[14]

Redan tidigt i monopolkapitalismens era satte alltså lån från Tyskland spår i den amerikanska högre utbildningen och industrin. Det var inte bara den amerikanska bryggeriindustrin som importerade vetenskapligt tränade specialister från Tyskland, främst bryggmästare; andra industrier följde exemplet. Stålmagnaten Carnegie tog en tysk kemist i sin tjänst i början av 1870-talet, och det var till stor del tack vare denne expert som man lyckades skingra åtskilligt av den osäkerhet som vidlådde tillverkningen av tackjärn. Ett annat amerikanskt storföretag, General Electric, anställde den tyske fysikern C. P. Steinmetz, huvudsakligen för konstruktion av växelströmsutrustning.[15]

De amerikanska företagen byggde också upp sina forskningslaboratorier i början av den monopolkapitalistiska eran. Den första egentliga forskningsorganisationen i USA skapades 1876 av Thomas Edison i Menlo Park, New Jersey, i det uttryckliga syftet att bedriva systematisk uppfinnarverksamhet. De första statliga laboratorierna upprättades av jordbruksdepartementet sedan the Hatch Act antagits 1887.[3*] Av enskilda forskningslaboratorier bör först nämnas det som skapades 1886 av Arthur D. Little, vidare Eastman Kodak (1893), B. F. Goodrich (1895) och, viktigast av alla, General Electric (1900). General Motors föredrog länge att göra en stor del av sin forskning genom Charles F. Ketterings Dayton Engineering Laboratories Company (DELCO), som grundades 1909 men övertogs av GM 1919. Samtidigt inrättade det stora bilföretaget andra laboratorier, t.ex. ett som byggdes upp av Arthur D. Little Company år 1911 för att utföra materialprov och analyser. Till sist, år 1920, slogs alla GM:s forskningsaktiviteter samman under ett företag, General Motors Research Corporation i Moraine, Ohio. Bell Telephone startade sitt laboratorium 1904 och ställde det under ledning av Frank B. Jewett, medan Westinghouse inledde laboratorieverksamhet i Pittsburgh 1917. När 1920-talet gick in fanns det i USA omkring 300 företagslaboratorier, men redan 1940 hade antalet ökat till över 2.200. Vid den tiden hade företagen med över 100 miljoner dollar i tillgångar laboratorier med en genomsnittlig personal på 170 personer, medan företag med över 1.000 miljoner dollar i tillgångar hade en forskningsstab på i genomsnitt 1.250 man. Störst av alla laboratorier i världen var Bell Telephones med över 5.000 anställda.[16]

Samtidigt med dessa forskningslaboratorier kom en ökad vetenskaplig och ingenjörsteknisk utbildning i nya universitetsinstitutioner och högskolor samt en kraftig expansion av facktidskrifter, lärda sällskap, branschorganisationer med forskningsmöjligheter samt ett växande statsstöd till forskningen. Denna efterföljd av det tyska exemplet var dock en imitation av form snarare än av innehåll. Den anglosachsiska traditionen av ytlig och lättvindig empirism var ingen gynnsam jordmån för grundforskning, och industrimagnaterna, som inte kunde ge sig till tåls med en "fri och obunden" forskning, ville se handfasta och matnyttiga resultat, vad som i amerikansk jargong kallades "skruv- och mutteruppfinningar". Dessa kapitalägare gjorde sig inte besvär med att dölja det förakt de hyste för esoterisk grundforskning, trots sitt nya engagemang i vetenskapen.

Ett undantag från denna inställning utgjorde General Electric. Detta företag hade tillkommit genom sammanslagning av Edison General Electric och Thomson-Houston, och åtta år efter fusionen uppförde det fusionerade företaget sina stora forskningslaboratorier i Schenectady, de mest betydande om också inte de största av alla. Lindsay skriver om dess forskningspolitik:

"Direktörerna i detta nya företag insåg snart att den teknologiska utveckling som kunde grundas på redan befintliga vetenskapliga kunskaper visserligen var betydande men dock begränsad, och att det skulle krävas mer av sådana kunskaper i framtiden."[17] Men styrelsen för såväl detta som många andra nya företag ville inte lyssna på det örat. De hade inget sinne för vikten av det pionjärarbete som i USA utfördes av t.ex. Willard Gibbs, som försökte skapa en fysikalisk kemi genom att utnyttja termodynamiken vid studiet av kemiska reaktioner. Det arbete som krävdes av forskarna i de amerikanska laboratorierna av genomsnittstyp var fortfarande vid den här tiden präglat av traditionen från Edison med dess mödosamma "försök- och misstagsmetoder". Nu ville man emellertid på mera avancerat håll ersätta dessa metoder med strikt vetenskapliga kalkyler som skulle kunna ge snabbare lösningar. Så t.ex. gav General Electric Irving Langmuir i uppdrag att studera effekten av värmestrålningen från glödtrådarna på gaserna i en glödlampa och mäta hastigheten av glödtrådarnas förkolning.[18] Detta var vetenskaplig forskning på hög nivå. Men i andra forskningslaboratorier, särskilt bilindustrins, var intresset för "vetenskap" begränsat till att söka lösningar på akuta problem av typ bullrande växellådor, vibrationer etc. Mycket tid ägnades förstås också åt produktutformning, experiment med automatisk växling, lackeringsproblem, oljeproblem, kompressionsproblem, etc. Gemensamt för dessa forskningsuppgifter och dess styrande princip var hur snabbt de skulle komma att ge resultat som gav företaget vinst. Det var den kortsynta målsättningen som ledde till General Motors fiasko med Ketterings luftkylda motor i början av 1920-talet.

Det var först sedan Hitlers raspolitik och det tyska nederlaget i andra världskriget hade drivit en stor del av de tyska vetenskapsmännen i landsflykt som Förenta staterna kunde lägga en solid vetenskaplig grund för sin industriella makt; dittills hade denna makt i betydande utsträckning varit grundad på tekniska insatser i utlandet. Det är således först efter andra världskrigets slut som det skett ett systematiskt bruk av teknisk vetenskap inom den amerikanska industrin. Denna utveckling har fått kraftigt finansiellt stöd av både staten och de enskilda företagen, och den har stimulerats genom fortsatta tillskott av utländsk vetenskaplig kapacitet.[4*]

Ungefär i mitten av 1870-talet började den industriella revolutionens teknologiska möjligheter bli uttömda.[20] Den nya tekniskvetenskapliga revolutionen, som nu fyllde på lagret av teknologiska kunskaper, hade en medvetet målinriktad karaktär som saknats under den industriella revolutionen. I stället för spontana innovationer, indirekt framkallade av produktionsprocessens utveckling, fick man nu en planerad teknologi och produktutveckling genom att vetenskapen själv förvandlades till en vara, som köptes och såldes liksom alla andra varor och liksom arbete och övriga produktionstillbehör. Från att ha varit en positiv "extern effekt"[5*] blev vetenskapligt vetande en balansräkningspost.[21] Utbudet av varan vetenskap bestämdes, liksom när det gällde alla andra varor, av efterfrågan, med resultat att sådana saker som utveckling av nya material och utnyttjande av nya kraftkällor och produktionsprocesser blev mindre slumpartade och bättre anpassade till kapitalets omedelbara behov. Den teknisk-vetenskapliga revolutionen kan av detta skäl inte göras begriplig genom att man räknar upp ett antal isolerade uppfinningar, vilket däremot är möjligt när det gäller den industriella revolutionen, som mycket väl kan beskrivas genom att man nämner ett antal av dess nyckeluppfinningar. Den teknisk-vetenskapliga revolutionen måste fattas i dess helhet, som ett produktionssätt i vilket vetenskap och ingenjörsteknik integrerats som delar i det helas funktion. Denna revolutions "nyckeluppfinning" står inte att finna på kemins, elektronikens, aeronautikens, automationens eller atomfysikens område och inte heller i en ny produkt på något av dessa områden. "Nyckeluppfinningen" består i själva vetenskapens omvandling till kapital.

"Inom manufakturen börjar revolutioneringen av produktionssättet med arbetskraften; inom den moderna industrin börjar den med arbetsinstrumenten."[22] Så skrev Marx med hänsyftning på de hantverksmässigt arbetande verkstäder som föregick den industriella revolutionen. Vad som skedde under kapitalismens första stadium var att det traditionella hantverksarbetet delades upp i sina grundläggande arbetsmoment, vilka därefter överlämnades till detaljarbetare som enbart utförde sin lilla bit av totalarbetet. Själva arbetet förändrades således föga, vad som förändrades var arbetets organisation. Men i nästa fas, då manufakturen övergår i vad man möjligen kunde kalla maskinofakturen, rycks verktygen ur arbetarens händer och placeras i gripanordningen på en maskin. Naturens energitillgångar mobiliseras och får ge drivkraften till den maskin som övertagit arbetarens jobb, och på så sätt blir produktionssättets förändring en förändring av arbetsinstrumenten.

Detta var vad som skedde under den industriella revolutionen. Nästa fråga blir: hur förändrades därefter produktionssättet under den teknisk-vetenskapliga revolutionen? På den frågan kan man inte ge ett enkelt svar, detta därför att de vetenskapliga och organisatoriska ingreppen i arbetsprocessen under det senaste seklet har berört alla sidor av produktionen: arbetskraften, arbetsinstrumenten, arbetsmaterialen, arbetsprodukterna. Arbetet har omorganiserats och fragmenterats enligt principer som knappt ens kunde anas för ett sekel sedan. De material som nu begagnas i produktionen är så fritt anpassade till behoven att ett ständigt ökat antal industrier gått över till nya tillverkningsprocesser enbart till följd av detta förhållande. Arbetsinstrumenten, inklusive dem som begagnas inom transport och kommunikation, har revolutionerats både ifråga om kraftutveckling, hastighet och precision, ofta genom tillämpning av fysiska principer som helt skiljer sig från de traditionella. Och produkterna slutligen har omvandlats och anpassats i enlighet med marknadens och tillverkningsteknikens krav. Modern produktion tar ingenting för givet, ingenting för evigt bestående, och därför sker en ständig översyn av dess processer och prestanda. Vissa industrier har under det senaste århundradet lagt om tillverkningsprogram och tillverkningssätt inte bara en utan flera gånger. Elektronikindustrins tryckta kretsar skulle, för att bara ta ett exempel, för ett par generationer sedan ha tett sig fullständigt obegripliga både med hänsyn till det material som brukas och de processer som ingår i deras tillverkning.

I den mån dessa förändringar genomförts av hänsyn till tillverkningskraven snarare än marknadskraven - två ting som ingalunda är oberoende av varandra - så har de styrts av den ständiga strävan efter högre produktivitet, d.v.s. av önskan att få ut en allt större produktvolym ur en allt mindre insats av arbetstid. Denna produktivitetsinriktning leder till effektivare metoder och maskiner. Men i det kapitalistiska produktionssystemet är frågan om nya metoder och maskiner knuten till kapitalägarnas medvetna strävan att göra produktionsprocessen oberoende av arbetarna, att förvandla den från en arbetarstyrd till en uppifrån styrd process. I arbetsfördelningens första fas styckar, som vi sett, kapitalisterna sönder arbetet som en helhet, för att därefter återföra det till arbetarna i småbitar. Arbetsprocessen är därmed inte längre i händerna på den individuelle arbetaren, eftersom han förlorat överblicken, helhetssynen på arbetet. När detta väl har utförts, sörjer kapitalägarna för en analys av de detaljoperationer som fördelats på arbetarna för att på så sätt få grepp även om delarbetena. Det var sedan den tekniskt-vetenskapliga tidsåldern brutit in som arbetsgivarna gav sig själva uppgiften att ta hand om hela arbetsprocessen från början till slut och in i minsta detalj. "Att förbättra företagets organisation och ledning innebär", skrev H. L. Gantt, "att man avlägsnar varje tillfälligt och slumpmässigt element från produktionsprocessen och fullgör dess mål i enlighet med de kunskaper och rön som härrör från en vetenskaplig undersökning av arbetet in i dess minsta detaljer ..."[23] Medlen att nå detta mål skaffades fram av den tekniskt-vetenskapliga revolutionen.

Efter en miljon år av arbete, varunder mänskligheten skapade inte bara en komplex samhällelig kultur utan även i reell mening skapade sig själv, har under de senaste tvåhundra åren själva den biologisk-civilisatoriska grunden för denna utveckling bragts till en kris som Herbert Marcuse träffande har beskrivit som "en katastrof för människans väsen".[24] Enheten mellan tanke och handling, begreppsföreställning och utförande, hjärna och hand som redan från begynnelsen hotats av kapitalismen har under denna korta period utsatts för en systematisk upplösning med hjälp av vetenskapens och teknikens alla resurser. Arbetets subjektiva faktor har inrangerats bland de döda, objektiva faktorerna. Till arbetsmaterielen och arbetsinstrumenten fogade kapitalismen "arbetskraften" som en annan "produktionsfaktor", och i fortsättningen kom produktionsprocessen att föras vidare av företagsledningen som enda subjektiva element.[6*] Det är mot detta ideal som modern företagsledning strävar, och för att uppnå det utnyttjar man alla de medel som vetenskapen furnerar i form av produktivitetshöjande uppfinningar.

Men detta ideal kan kapitalägarna förverkliga endast inom vissa gränser och i vissa industrier. Principen om arbetarnas underordnande i en produktionsprocess helt styrd av företagsledningarna begränsas vid sin tillämpning genom arten och mångfalden av de specifika, avgörande arbetsprocesserna. Därtill kommer att principens tillämpning ger upphov till nya yrken och yrkesfärdigheter och tidigare okända specialiteter, som i begynnelsestadierna kommer att vara arbetarnas egendom snarare än företagsledningens. På så sätt kommer inom industrin alla former av arbete att existera sida vid sida: hantverk, manuellt eller maskinstyrt detaljarbete, automatiserat maskinarbete, processarbete. Långt viktigare än de nämnda operationella begränsningarna är emellertid de konsekvenser som uppkommer i form av en ständig omflyttning av arbetskraften. De vinster som ett företag gör för att öka produktiviteten friställer automatiskt en del av dess arbetskraft och tvingar den att söka sig till andra sysselsättningsområden. Dit kommer den att koncentreras i allt större mängd, eftersom dessa andra sysselsättningsområden inte har blivit och i många fall inte kan bli föremål för den mekanisering och rationalisering som präglar de modernare delarna av industrin. Slutsumman blir - inte ett bortfall av arbetskraft utan en överflyttning av arbetskraft till andra jobb och andra industrier. Denna utveckling skall granskas närmare i efterföljande kapitel.

Arbetarens degradering till ett arbetsverktyg är ingalunda ett fenomen som framträder enbart vid mekanisering av driften. Det är inte exklusivt förknippat med maskiner. I företag där maskinerna lyser med sin frånvaro eller där bara någon enstaka maskin är i bruk finner man en tendens att behandla arbetarna själva som maskiner. Den formen av "scientific management" utvecklades av Taylors närmaste efterföljare.

Det var Taylor själv som tog upp och populariserade tidsstudier som ett medel för företagsledningen att skaffa sig kontroll över jobbet. Tidsstudium kan definieras som mätning av erforderlig tid för att utföra varje deloperation som ingår i en arbetsprocess. Dess viktigaste hjälpmedel är stoppuret, graderat i fraktioner av timme, minut, sekund. Men det visade sig snart att denna metod var alltför primitiv för att tillfredsställa företagsledningarnas och produktionsingenjörernas ständigt stegrade krav på höjda prestationsnormer. Från deras synpunkt hade metoden med tidsstudier två grundläggande brister: För det första kunde olika aktiviteter studeras och analyseras endast i den dagliga praktiken, och de värden man fick fram var grova. För det andra kunde metoden endast tillämpas på vissa former av arbete. Med andra ord, Taylors universella grepp på problemet motsvarades inte av en i samma grad universell metodik.

En ny utvecklingslinje öppnades av en av Taylors mest framstående lärjungar, Frank B. Gilbreth. Han kompletterade tidsstudierna med rörelsestudier och undersökte och klassificerade de grundläggande kroppsrörelserna vid arbete, utan att binda dem till någon specifik form av arbete, där dessa rörelser förekommer. På så sätt skapades metoden att göra rörelse-tid-studier, den s.k. MTM-metoden. Den betraktar grundrörelserna som alla arbetsaktiviteters grundstenar, och varje sådan grundsten kallas en therblig, ett ord bildat av Gilbreths namn stavat baklänges.

Vid rörelsestudier, begagnar man, utom stoppuret, dels den s.k. kronocyklografen, som består av ett fotografi av arbetsplatsen på vilket arbetarens rörelser inritas, dels stroboskopiska fotografier, åstadkomna genom att kameralinsen hålls öppen medan arbetaren utför sina olika rörelser och intar sina olika positioner, samt slutligen vanliga filmbilder. Härtill kommer ett antal mera sofistikerade hjälpmedel. I sin första utformning katalogiserade MTM-systemet de olika rörelserna som standarddata i syfte att bestämma deras tidsåtgång och "förvandla proceduren från ett observations- och mätningsproblem till främst ett statistiskt problem".[26]

Forskare och MTM-specialister utformade s.k. therblig-kort, där varje rörelse gavs ett namn, en symbol, en färgkod och en tidsenhet som till en början uttrycktes i tiotusendels minuter. En handbok, utarbetad 1963 av Gerard Nadler, chef för Wisconsinuniversitetets Industrial Engineering Division, gav följande beteckningar och koder åt grundrörelserna:[27]

| G | Gripa | UD | Oundvikligt uppehåll | |||

| RL | Släppa | AD | Onödigt uppehåll | |||

| P | Inpassa | H | Hålla | |||

| PP | Förinpassa | R | Vila | |||

| A | Montera | PN | Planlägga | |||

| PA | Demontera | I | Avsyna | |||

| U | Använda | W | Gå | |||

| SH | Söka | B | Bocka | |||

| ST | Välja | SI | Sätta sig | |||

| TL | Föra lastad | SD | Resa sig | |||

| TE | Föra tom | K | Knäböja |

Var och en av grundrörelserna beskrivs i mekanistiska termer. Bocka (sig) sägs t.ex. vara en "bålrörelse i vilken höfterna gör tjänst som gångjärn". I verkligheten är de rörelser som klassificeras rörelsetyper, som alla bryts ner i undergrupper. Gripa har sålunda undergrupper:

| G1 | Kontaktgripa (exempelvis plocka upp ett litet föremål genom att fatta det med fingertopparna) | |

| G2 | Nypgripa (med tummen mot en annan fingertopp) | |

| G3 | Omfattningsgripa (med händerna slutna runt föremålet) | |

| G4 | Gripa på nytt (för att få säkrare tag) |

Grundrörelsen Föra tom definieras med hänsyn till förflyttningens avstånd, medan Föra lastad också tar hänsyn till lastens vikt. De rörelsekombinationer som erfordras för en komplett rörelse redovisas på therblig-kortet. "Therbligkortet är den detaljerade symboliska presentationen av det sätt på vilket kroppen utför arbetsrörelser", skrev Nadler i sitt nyss citerade arbete.[28]

Therbligsystemet var endast det första i en serie av standardiserade datasystem som senare konstruerades av många stora företag för internt bruk (se vidare kapitel 15) och av skilda forskningsorganisationer för allmänt bruk. Det mest populära amerikanska systemet kallas Methods-Time Measurement och har framställts av MTM Association for Standards and Research i Ann Arbor i Michigan.

Den speciella tidsenhet som används i detta system kallas TMU (Tidmätningsenhet) och den är lika med en hundratusendels timme, eller sex tiotusendels minut eller 36 tusendels sekund. Ett lättfattligt begrepp om storleken av en TMU får man om man håller i minnet att det går 28 TMU på en sekund. TMU har möjliggjort en noggrannhet i fråga om tidsvärdena som gör systemet användbart för praktisk industriell arbetsmätning. Grundrörelsen Sträcka har t.ex. kunnat uppdelas och tabuleras för olika föremål i olika lägen på avstånd varierande från en engelsk tum (25,4 mm) till trettio tum. Tidsåtgången för Sträcka kan utom för små och stora föremål och för olika avstånd tabuleras med hänsyn till om det är fråga om att sträcka handen till ett isolerat föremål eller ett föremål som ligger blandat med andra, vidare om föremålet har ett fixerat och invant läge eller om detta läge varierar något från en arbetscykel till en annan. När man exempelvis sträcker handen till ett föremål vars läge varierar något från fall till fall men i ett speciellt mätningsögonblick befinner sig 508 mm från handen, blir tidsåtgången 18,6 TMU eller 0,6696 sekund - alltså inte två tredjedels sekund, vilket skulle ge 0,6666 sekund. Vikten av denna differens illustrerar experterna med att påvisa att den under loppet av en dag kommer att uppgå till tre sekunder, eftersom rörelsen Sträcka upprepas av en arbetare tusentals gånger under hans arbetsdag.

På liknande sätt definieras övriga grundrörelser. Flytta tabuleras för föremål med en vikt på mellan 1,14 och 21,5 kilo som flyttas till en exakt eller en ungefärligt angiven plats. Rörelserna Anbringa tryck och Vrida tabuleras för tryck upp till 15,9 kilo och för vridningsvinklar mellan 30 grader och 180 grader med femtongradersintervall. Inpassa är den rörelse som utförs när handen eller fingrarna med ett eller flera små grepp placerar ett föremål i ett i förväg bestämt läge i förhållande till ett annat föremål. Denna rörelse beskrivs och tidsbestäms både för föremål som är lätta och svåra att inpassa och såväl när syftet är att göra inpassningen exakt som när det räcker med att göra den mindre noggrann. Den motsatta rörelsen, Lösgöra, tabuleras under samma villkor. Släppa definieras och tidsbestäms såväl när det är fråga om den vanliga formen av denna rörelse - att släppa genom att öppna handen - som när det är fråga om att släppa genom kontaktpåverkan, t.ex. trycka på en tangent på skrivmaskinen för att släppa fram vagnen.

Rörelser med bål, ben och fot är samlingsbeteckningen på sådana rörelser som Bocka (sig), Sätta (sig), Resa (sig), Gå.

Till sist behandlas ögonrörelser, som enligt MTM-systemet är av två slag, Ögoninställning och Ögonförflyttning. Tiden för Ögoninställning är alltid 7,3 TMU; när det gäller tiden för Ögonförflyttning har följande formel uppställts:

Ögonförflyttning = 15,2 × (T/D) TMU

T = Förflyttningslängd

D = Synavstånd

(Ögonförflyttningstiden kan aldrig överstiga 20 TMU, då möjligheten att förflytta blicken från ett föremål till ett annat enbart med hjälp av ögonmusklerna är begränsad till ungefär 70° vinkel mellan synlinjerna. Vid större ögonförflyttningar än 70° måste huvudet röras, och då är det följaktligen inte längre fråga om ögonrörelse. Ö.a.)[7*]

Nyare forskningar på arbetsstudieområdet har inriktats på att försöka avlägsna de brister som är inneboende i system som bygger på standardiserade data. Sådana system tar nämligen inte hänsyn till det faktum att mänskliga rörelser utförs flödesvis och inte som serier av isolerade rörelsemoment. Man har därför försökt komma fram till en metod som gör det möjligt att registrera och mäta arbetsrörelser som ett kontinuerligt flöde. Härvid har man begagnat sig av de mest skiftande hjälpmedel, från radar, accelerationsmätare, fotoelektriska vågor, magnetfält, filmbilder, radioaktiv strålning och ljudvågor. Det har visat sig att undersökning av ljudvågor med tillämpning av den så kallade Dopplerprincipen[8*] är den lämpligaste metoden.

En ohörbar ljudkälla (20.000 svängningar per sekund), en transduktor, placeras på den kroppsdel vars rörelser skall studeras. Tre mikrofoner, var och en uppsatt på tre meters avstånd från en tänkt arbetsplats om en kubikmeter och anbringade så att de representerar de tre rumsliga dimensionerna, tar upp det ökande resp. minskande antal svängningar som kommer från ljudkällan allteftersom denna rör sig i riktning mot eller från mikrofonerna. Dessa varierande svängningar förvandlas till motsvarande elektriska vågor vilkas spänning blir proportionell till kroppsrörelsernas hastighet. De tre rörelsehastigheterna registreras på ett magnetband eller plottas på ett oscillogram och kan summeras genom vektoranalys. Total acceleration och totalt avstånd kan härledas och matematiskt databehandlas för analys. Denna metod har fått namnet Universal Operator Performance Analyzer and Recorder (UNOPAR) och den har visat sig vara en utomordentlig tidmätare, med en precisionsavvikelse på endast 000066 minuter, en fin prestation även om den inte kan jämföras med elektroniska tidtagare som är exakta på en miljondels sekund när. (Sistnämnda tidtagare, konstaterar Gerald Nadler med beklagande, kan emellertid endast användas vid experiment och lämpar sig inte för tidrörelse-studier på arbetsplatser.)[30]

För mätning av arbetsrörelsernas energiåtgång begagnar man sig av fysiologiska modeller. Syreförbrukning och hjärtverksamhet är de vanligaste indikatorerna. Dessa båda processer kartläggs med hjälp av syreförbrukningsmätare och elektrokardiogram. Energi överförd såväl från som till kroppen mäts av piezoelektriska kristaller infogade i stativet till en s.k. kraftplattform. En annan variant presenteras i en artikel i International Journal of Production Research betitlad The Quantification of Human Effort and Motion for the Upper Limbs. Artikeln handlar om en konstruktion kallad "the exoskeletal kinematometer", alltså en apparat för mätning av rörelsefenomen i exoskelettet eller hudskelettet under arbetsutövning.[31] Ögonrörelser mäts med hjälp av fotografiska tekniker och elektrookulografi, varvid man begagnar sig av elektroder placerade intill ögat och på så sätt får registrerat rörelser i ögonglob och ögonlock.

De data som skaffas fram genom alla dessa skiftande metoder, från de grövsta till de mest raffinerade, utnyttjas av industriella forskare och praktiker till att mekanisera den "mänskliga faktorn" så att den anpassas till arbetsprocessen. Anhopningen av sådana data befriar företagsledningarna från mödan att mäta tidsåtgången för varje enskild operation, och därmed undslipper man de med en sådan procedur förenade slitningarna i förhållandet till arbetarna. Samtidigt befrias arbetarna från den olustiga känslan att deras rörelser, arbetssätt och tidsåtgång med åtföljande kostnader för företaget blivit förhandskalkylerade innan de ännu anställts och kanske t.o.m. innan fabriken uppförts. Att i dessa kalkyler vissa "mänskliga" eftergifter gjorts för arbetarnas behov av vila, kaffepauser och toalettbesök är en klen tröst. På basis av de insamlade standarddata kan företagsledningarna enbart med hjälp av papper och penna fastställa en lämplig kombination av prestationsnormer för varje typ av jobb.[9*] Företagsledarna accepterar dessa standarddata som "objektiva" och "vetenskapliga" och de ges därmed den erforderliga auktorisationen. Under senare år har denna "objektivitet" och "vetenskaplighet" ytterligare understrukits genom att rörelse-tid-studierna gjorts till föremål för databehandling. I förekommande fall kan datorernas aktivitet kompletteras med extra rörelse-tid-studier.[10*]

Den ledande principen vid alla arbetsstudier är grundad på den rådande synen på människan som en maskin. Sett från företagsledningens ståndpunkt är ett sådant synsätt inte bara utomordentligt rationellt; det ger själva grunden för all industriell planering. Ledningen är inte intresserad av arbetaren som person utan som verkställare av ett jobb; han eller hon är en mekanism utrustad med gångjärn och kulleder. Betraktelsesättet kommer till klart uttryck i en artikel i the British Journal of Psychiatry med den talande rubriken "Teori om operatörsbeteende i kontrollsystem", där det heter:

"... som element i ett kontrollsystem kan människan betraktas som bestående av följande ting: 1) sensoriska eller förnimmande organ; 2) ett beräknings- eller databehandlingssystem som ger sina svar på basis av tidigare erfarenheter; 3) ett förstärkningssystem bestående av nervtrådar och muskler; 4) mekanistiska förbindelsebanor genom vilka muskelarbetet får synliga verkningar."[35]

I formuleringar som dessa finner man inte bara en terminologi lånad från maskinanalogier, inte bara pedagogiska metaforer och didaktiska grepp; man finner också själva den verkande principen för det kapitalistiska produktionssättet, principen att låta en klass av människor sätta igång en annan klass av människor. Denna "reduktionsprocess" riktad mot en part återspeglar både kapitalismens sätt att utnyttja arbetskraften och dess sätt att handskas med de mänskliga värdena.

Strävan att tilldela arbetaren rollen som ett slags universalmaskin styrd av företagsledningen är en av de många utvägar som prövats för att uppnå ett och samma mål: att eliminera arbetskraften som subjektivt element i produktionsprocessen och förvandla den till objekt. Samtliga arbetsoperationer ner till de minsta detaljerna koncipieras, utformas, mäts och anpassas till på förhand fastställda prestationsnormer. Samtidigt sker en på förhand utformad arbetarupplärning i företagsledarnas och teknikernas regi. Det mänskliga instrumentet, arbetaren, brukas i enlighet med tillverkningsmaskineriets krav och kommer mest av allt att likna specifikationen för en maskinkapacitet. Alldeles som en ingenjör har klart för sig en motors varvtal, dess behov av elektrisk energi och det effektivaste smörjmedlet till den, så försöker han fastställa data för den mänskliga arbetarens effektivaste kroppsrörelser vid ett givet arbete. I det ena som det andra fallet lämnas ingen plats för slumpen, och arbetsresultatet är i båda fallen förhandsberäknat. Ledningen tar med i räkningen inte bara den mänskliga organismens fysiologiska egenskaper sådana de kommer till synes i de uppmätta standarddata, utan den kalkylerar också med tendenserna hos det arbetskollektiv som samverkar och i vilket varje arbetare tillsammans med varje maskin ingår som en del, tvingad att arbeta i en genomsnittstakt överensstämmande med den på vilken ledningens resultatkalkyl är grundad.[11*]

Ytterligare en sak bör till sist noteras. Enligt företagsledningarnas uppfattning liksom även enligt gängse praxis som dikteras av dem kommer rörelse-tid-studier, efterhand som de tillämpas på allt flera yrken och sysselsättningar, att åstadkomma en ytterligare upplösning av arbetets konkreta former och göra det helt styrt av de klassificerade "grundrörelsernas" schema. En sådan mekanisk uppövning av mänskliga förmögenheter erinrar om det av Marx skapade begreppet "abstrakt arbete". Han begagnade detta begrepp för att klargöra en varas värde på grundval av den volym arbete som är nedlagd i den, men "abstrakt arbete" är inte något som existerar bara i inledningskapitlet till "Kapitalet" utan det existerar också i kapitalistens, företagsledarens och produktionsingenjörens medvetande. Det är just deras "yrke" att sörja för att arbetet inte blir betraktat som en mänsklig angelägenhet utan som något abstrakt och i total avsaknad av konkreta kvaliteter, en universell aktivitet bestående av ständigt upprepade mekaniska rörelser som, i förening med de andra ting som kapitalet kan köpa - maskiner och material till exempel - åstadkommer en produktion som resulterar i en kapitalvolym större än den som ursprungligen investerades i produktionsprocessen. Mänskligt arbete i form av standardiserade "grundrörelser" görs på det sättet till en utbytbar faktor i produktionen, den närmast tänkbara motsvarigheten i levande livet till vad Marx i sin analys av det kapitalistiska produktionssättet kallade "abstrakt arbete".

Maskiner kan studeras, beskrivas och klassificeras på basis av valfria kriterier, t.ex. deras drivkraft, komplexitet, fysikaliska principer etc. Men från början är man nödsakad att välja mellan två i grunden olika betraktelsesätt. Man kan antingen se på maskinen som ett teknologiskt faktum och beskriva den uteslutande med hänsyn till dess konstruktion och inre uppbyggnad, eller man kan se på den som en social företeelse, gjord av människohand, och ställa in den i dess förhållande till den mänskliga arbetskraften.

Exempel på det förstnämnda synsättet, det teknologiska, finner man i Abbott Payson Ushers A History of Mechanical Invention. Usher nämner först två 1800-talsforskare, Robert Willis och Franz Rouleaux, vilkas definitioner av begreppet maskin han citerar. Först Willis' definition:

"Varje maskin består av ett antal delar, förbundna med varandra så att om en del sätts i rörelse överförs rörelsen till alla andra delar i varierande former, beroende på hur varje del är förbunden med den första delen."

Rouleauxs definition lyder:

"En maskin är en kombination av motsträvande kroppar så inplacerade att de tvingar mekaniska naturkrafter att utföra arbete i förening med vissa rörelser av maskin."

Usher ansluter sig till detta betraktelsesätt och beskriver maskinernas utveckling i följande ordalag:

"Varje enskild maskindel har på ett alltmera genomtänkt sätt blivit ansluten till övriga delar, så att möjligheten att utföra någon annan rörelse än den önskade successivt uteslutits. Denna begränsande effekt har med tiden gjorts mer och mer komplett, och efterhand som den fulländats har maskinen blivit mera mekaniskt fulländad. Detta resulterar i en absolut och kontinuerlig kontroll av maskinens rörelser."[37]

I Rouleauxs analys blir således begränsningen av maskinens rörelsemöjligheter kriteriet på mekanisk perfektion. Dåligt anpassade och dåligt kontrollerade maskiner ersätts efterhand med maskiner som kan kontrolleras i detalj.

Ur teknisk synpunkt är värdet av en sådan analys uppenbart. Mekanismens precision och graden av dess automatiska och självverkande karaktär avgörs av i vilken utsträckning konstruktören lyckats eliminera "varje rörelse utom den önskade" och i vilken grad han lyckats uppnå en "absolut och kontinuerlig kontroll av maskinens rörelse".[12*] Men vad som saknas eller i varje fall endast underförstås i definitionen är en beskrivning av maskinens relationer till arbetsprocessen och arbetaren. Hur annorlunda Marx angrep definitionsproblemet framgår av följande citat ur "Kapitalet":

"Arbetsmaskinen är alltså en mekanism som, då den satts i rörelse, utför samma operationer med sina verktyg som arbetaren förr utförde med liknande verktyg. Det spelar ingen roll, om drivkraften nu utgår från människan eller i sin tur kommer från en annan maskin. När det egentliga verktyget överförts från människan till en mekanism, har en maskin trätt i stället för det vanliga verktyget. Även om människan själv förblir den förnämsta motorn, så är skillnaden genast märkbar."[38]

För Marx är detta första steg, överförandet av människans verktyg till en maskin, utgångspunkten för den utveckling som från enkla maskiner leder fram till automatiserade maskinsystem. Som fallet är när det gäller alla Marx' viktiga iakttagelser har denna inte tillkommit av en slump. Bland en mångfald tekniska karakteristika utväljer han det särdrag, som utgör kopplingspunkten mellan människan och maskinen, nämligen teknikens effekt på arbetsprocessen. För Marx är det tekniska inte något som kan betraktas isolerat, som ett "teknologiskt faktum", utan det måste alltid ses i relation till arbetaren.[13*]

En analys av maskinen i rent tekniska termer, t.ex. med hänsyn till dess drivkraft eller dess underliggande vetenskapliga principer, kan visserligen leda till en hel del för ingenjören värdefulla informationer, men sådana beskrivningar av maskinen "i sig" har föga betydelse för förståelsen av maskinens sociala roll. Från det ögonblick vi börjar uppmärksamma denna sistnämnda aspekt kommer även de rent tekniska beskrivningarna att gruppera sig kring den, och vissa utvecklingslinjer börjar skymta, vilka skulle kunna leda fram till en "teknologins kritiska historia". Någon sådan historia hade inte skrivits på Marx' tid - en sak som han själv påpekade - och vi kan fortfarande inte upptäcka ens början till en sådan kritisk framställning. Men om en sådan historia såg dagen skulle vi få grunden för en maskinernas taxonomi, ett klassificeringssystem, och därtill skulle vi få en klassificering av de egenskaper hos maskinen som kapitalägarna begagnar för att organisera och kontrollera arbetsprocessen.

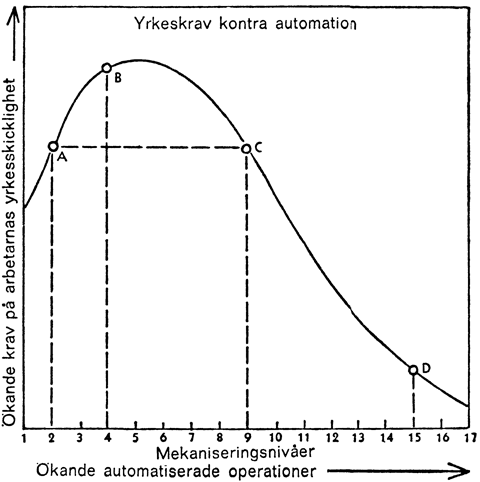

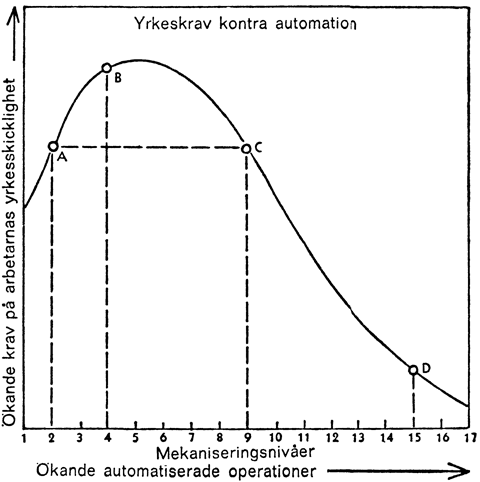

En del sociologer har försökt beskriva breda produktionssystem, s.k. teknologiska varianter. Den brittiska forskaren Joan Woodward har delat upp produktionen i tillverkning av "integrala" eller odelade produkter, som framställs i styckeproduktion eller kort serieproduktion, och "dimensionala" massprodukter som framställs i lång serieproduktion eller i processproduktion - som särskilt förekommer inom kemisk industri - samt i blandproduktion, där antingen standardiserade komponenter tillverkas i stora serier och sedan samlas i en massproduktionsprocess eller produkterna förbereds i en massproduktionsprocess och sedan bryts ner i mindre enheter, som styckeproduceras för förpackning och försäljning.[40] En amerikansk sociolog, Robert Blauner, delar i sin tur in produktionen i fyra slag, nämligen hantverk, maskindrift med hjälp av maskinskötare, transportbandstillverkning och flödes- eller massproduktion.[41] Till skillnad från dessa metoder för vad man skulle kunna kalla "klassifikation med hagelbössa" har James B. Bright vid Harvard Business School prövat ett mera exakt prickskytte i sin analys av maskinens betydelse för arbetsprocessens utformning.[42] Han laborerar med en "mekaniseringsprofil" på sjutton olika nivåer med tillämpning på ett stort antal produktionsprocesser och deras sätt att utnyttja varierande mekaniseringsgrader. Den fråga Bright försöker besvara lyder: "På vilket sätt ersätter olika grader av maskinell fulländning människans muskler, hennes mentala processer, hennes omdömesförmåga och hennes olika kontrollmöjligheter?"[43] Bright själv karakteriserar sin metod som "den hittills enda teori som förbinder maskinerna och deras utveckling med de mänskliga arbetsinsatserna".[44] Man bör observera att Bright tills dato är den ende forskare inom den akademiska världen som prövat på detta slags detaljanalys av vad maskinerna faktiskt uträttar när de görs mer och mer automatiska, och han är likaså den ende, som försökt reda ut vad arbetarna måste veta om dem och deras skötsel. Brights slutsatser skiljer sig också radikalt från dem som bygger på mer eller mindre kvalificerade gissningar.

Ur denna synpunkt blir nyckelfaktorn i maskinutvecklingen inte vare sig maskinens storlek, dess mer eller mindre komplicerade uppbyggnad eller dess hastighet, utan det sätt på vilket dess operationer kontrolleras. Mellan tillkomsten av den första skrivmaskinen och den elektriskt drivna kullagermaskinen ligger en hel utvecklingshistorisk epok, men trots detta har ingenting väsentligt förändrats när det gäller styrningen av skrivmaskinens aktiviteter eller förhållandet mellan operatören och maskinen. Arbetsprocessen har mer eller mindre förblivit densamma, hur mycket mer raffinerad maskinen än blivit. Appliceringen av icke mänskliga kraftkällor på olika handverktyg som borrar, sågar, slipverktyg, skruvnycklar, mejslar, nithammare, lastkärror, sandningsapparater etc. har inte förändrat förhållandet mellan arbetare och maskin. I alla dessa verktygsformer förblir verktygsstyrningen i händerna på arbetaren, vilka nya egenskaper de än må besitta.

Det är först sedan verktyget fått ett förhandsbestämt arbetsspår, ett fixerat operationsförfarande i enlighet med inbyggda egenskaper hos maskinen själv, som maskineri i modern mening börjat utvecklas. Borrmaskinen, svarven utrustad med glidningsmotstånd, symaskinen och stickmaskinen frammatar skärande verktyg eller nålar i arbetsspår som skurits in i resp. maskins stomme eller någon av dess delar. Slipmaskinen vrider sig i ett spår bestämt av dess axel och riktning, och saxmaskinens roterande blad, pålhammarnas och fallhejarnas huvuden faller i enlighet med de mekanismer som är inbyggda i deras konstruktioner.

Men detta utgör bara första steget på vägen till de verkligt moderna maskinernas utveckling. Det förhandsfixerade arbetsspåret öppnar nya möjligheter för maskin- och arbetskontroll med hjälp av kamaxlar och automatiska växlar, men till att börja med siktar nykonstruktionerna - som Bright framhåller - endast till att låta maskinen genomföra en enda arbetscykel. Det skärande verktyget på en svarv eller borrjärnet på en borrmaskin förbinds t.ex. med kraftkällan på ett sådant sätt, att när kontakten sluts pressas verktyget mot arbetsstycket med förhandsbestämd hastighet och till förhandsbestämt djup, varpå det efter slutfört arbetsmoment återförs till sin tidigare position. Man kan emellertid göra det möjligt för maskinen att upprepa denna separata cykel, vilket sker i exempelvis en hyvelmaskin. Maskinen drar arbetsstycket i hela dess längd mot hyveljärnet, avlägsnar hyvelspånen och återförs därpå till sin tidigare position för att upprepa processen; under tiden flyttas det hyvlande verktyget så att spånen i nästa fas kan avlägsnas. På så sätt fortgår processen utan mänskligt ingripande.

När den separata arbetscykelns problem är löst, återstår bara ett ytterligare mekaniseringssteg till konstruktion av mångfunktionerande maskiner. Sådana maskiner utrustas med en inre mekanism som styr dem fram genom en serie av olika operationer enligt ett förhandsbestämt mönster. På denna princip bygger den automatiska karusellsvarven, som i ett rörligt torn för en uppsättning skilda verktyg. När ett verktyg genomfört sin arbetscykel, matar tornet fram nästa verktyg för en annan arbetscykel. I sådana maskiner är den totala operationssekvensen antingen en gång för alla inbyggd i konstruktionen, eller också kan man genom att ändra de inre regleringsanordningarna, axelkamrar och automatväxlar, anpassa maskinerna till att utföra endast en del av hela operationsserien. Som exempel på konstruktioner, där hela operationssekvensen är inbyggd en gång för alla, kan nämnas tvättmaskiner avsedda för hushållsbruk, även om de olika operationsförloppens längd kan ändras och vissa av dem t.o.m. uteslutas.

Det karakteristiska för samtliga de maskiner som hittills nämnts är att de i sitt nuvarande utvecklingsskede har sitt aktionsmönster inbyggt i själva konstruktionen och följaktligen inte påverkas av vare sig yttre styrning eller av de egna arbetsresultaten. Deras sätt att arbeta är därmed inte automatiskt utan förutbestämt.

Mellan det nu beskrivna och det nästa utvecklingsstadiet ligger en väsentlig skillnad. Det påföljande stadiets maskiner styrs nämligen utifrån, på basis av informationer härrörande från en extern källa. Detta kan ske t.ex. genom mätning av maskinens arbetsavkastning. Det är en enkel sak att på en tidningspress montera ett räkneverk, som anger hur många tidningsexemplar som i ett givet ögonblick gått igenom pressen, och lika lätt är det att kombinera räkneverket med en mekanism, som stoppar pressen eller avger en signal när det önskade antalet tidningar lämnat pressen.

Det klassiska exemplet på en maskin som reglerar sin egen hastighet genom att själv mäta sin effekt eller avkastning är centrifugalregulatorn, som Watt använde i sin ångmaskin. Enklast består den av två metallkulor fästa vid de nedre ändarna av två stänger som är rörliga kring en roterande vertikal axel. Av centrifugalkraften kastas vikterna uppåt-utåt, högre ju högre maskinens varvtal är. Denna rörelse påverkar t.ex. ventilen i en ångmaskin så att ångtillförseln stryps eller ökas, och den kan användas för styrning av motsvarande regleringsfunktioner i andra, mera avancerade maskinella processer, exempelvis kontrollstansning. Det finns t.o.m. högmoderna maskiner som kan mäta sina resultat under operationens gång och anpassa dessa till fastställda produktionsplaner.

Denna en maskins förmåga att arbeta med hjälp av information från yttre källor eller på basis av data från dess egen fortlöpande process leder till en omkastning av utvecklingen. Tidigare gick trenden från universalmaskiner till specialmaskiner. De första maskinerna var nämligen inte konstruerade för tillverkning av en viss produkt eller för utförande av en särskild operation utan av många operationer. De svarvar som fanns var gjorda för metallbearbetning, inte för framställning av en viss sorts skruvar eller verktygsskaft, och metallpressar var anpassade för många olika syften. Men efterhand som maskinerna i denna första utvecklingsfas gjordes mera kontrollerbara, började man anpassa dem för framställning av en specifik produkt eller för utförande av en specifik operation. På en ytterligare avancerad nivå, när det gällde exempelvis tillverkning av motorblocket till en bil, övertog specialiserade maskiner olika deluppgifter och genomförde dem antingen simultant eller i på varandra snabbt följande sekvenser.

Men fortfarande kunde var och en av dessa maskiner endast utföra sin bestämda uppgift. Men när deras antal växte i samma mån som produktionsvolymen och marknaden expanderade, blev det möjligt att offra större kapital på alltmera sofistikerade maskiner. Produktionslinjen i en verkstad utrustades med alltflera avancerade hjälpmedel: mekaniska sammansättningsjiggar, präglingspressar, skärande verktygsmaskiner, svetsnings- och nitningsmaskiner, etc. Men den ena produktionslinjens maskiner var inte i stånd att fylla någon funktion i en annan produktionslinje.

Förmågan att styra maskiner från en yttre kontrollkälla kommer emellertid att i många fall innebära en återgång till den universella maskinen. Det blir möjligt att sätta in i produktionen maskiner som kan fylla många funktioner och genomföra många olika operationer, utan att man därmed riskerar att förlora kontrollen över dem, eftersom denna kontroll inte längre är inbyggd i maskinens egen konstruktion utan sker utifrån. I det nya utvecklingsskedet kan exempelvis en svarv styras av ett hålkort eller ett magnetband och utföra alla slags arbeten, om de bara passar dess storlek och kapacitet.

Lika viktig som kontrollförbättringarna har den utvecklingsprocess varit som lett fram till en anpassning av olika maskiner till varandra. För att en sådan anpassning skall bli möjlig måste man i första hand sörja för en verkstadslayout, där man kan placera de individuella maskinerna i en sådan ordning att varje maskin, sedan den avslutat sin operation, kan överföra arbetsstycket till den maskin som har att genomföra den närmast följande operationen. Sedan det problemet klarats, måste man ordna med erforderliga matningsrännor, transportband etc. för förflyttning av arbetsstycket från maskin till maskin. I den mest utvecklade formen ombesörjs detta av transfereringsmaskiner, som särskilt begagnas inom bilindustrin. När ett sådant transfereringssystem innefattar en anordning, som gör att maskinen startas i och med att arbetsstycket förs in i den, har produktionslinjen blivit "automatisk".

I och med att produktionslinjen nått detta stadium av "automation" har den emellertid kommit nära den punkt där den själv förvandlas till en enda universalmaskin i stället för att vara ett system av inbördes förbundna specialmaskiner. En utomstående besökare som i ett boktryckeri ser denna produktionslinjemaskin trycka, vika, samla, häfta och binda arken till en häftad bok kan knappast föreställa sig att denna produkt är resultatet av en kombinerad process utförd av många maskiner, var och en med sin speciella uppgift. Men för att denna process skall kunna äga rum behövs det bara att man skapar ett produktionssystem av många inbördes förbundna maskiner och sedan integrerar dem till en enda sammanhängande enhet som opererar med starkt reducerad mänsklig inblandning.

Maskinutvecklingen från det primitiva stadium, där enkelt hopfogade metallbitar ersätter den mänskliga handen för styrning av skilda verktyg, fram till de moderna maskinkomplex som sörjer för hela produktionsprocessen med hjälp av inte endast mekaniska utan också elektriska, kemiska och andra fysikaliska krafter - denna utveckling kan enklast beskrivas som en successivt ökad mänsklig kontroll över maskinerna och maskinverktygen. Denna kontroll kan betraktas som en förlängning av de mänskliga arbetsorganen, inklusive sinnesorganen. Detta är en prestation som möjliggjorts genom att människan skaffat sig större förståelse för naturföreteelserna, med andra ord ökat sin förmåga att utnyttja fysikaliska principer. Hennes naturstudium har gett till resultat att hon förstärkt sin kontroll över arbetsprocesserna sådana de ombesörjs med hjälp av maskiner och maskinsystem.

Men den mänskliga kontrollen över arbetsprocessen har genom det sätt, varpå den uppfattats, förblivit en ren abstraktion. Den måste förlänas ett konkret innehåll i den sociala miljö, där maskinsystemen utvecklas. Och denna sociala miljö är och har alltifrån de första maskinernas tillkomst varit starkt splittrad just när det gäller arbetsprocessen. Majoriteten av de människor som utför denna process gör detta inte för mänsklighetens skull utan för deras skull som styr processen och äger produktionsmedlen. Därmed förvandlas den mänskliga kontrollen över arbetsprocessen till sin motsats, alltså till kontroll över den arbetande massan. Produktionsmaskineriet har inte blivit en mänsklighetens tjänare utan ett verktyg för dem som i kraft av kapitalackumulationen skaffat sig äganderätten till maskinerna. Människans förmåga att kontrollera arbetsprocessen med hjälp av maskiner har beslagtagits av kapitalägarna och deras representanter i företagsledningarna, som därigenom berövat de direkta producenterna, det arbetande folket, det viktigaste medlet att kontrollera produktionen. Maskinerna har alltså utom sin rent tekniska funktion att öka produktiviteten - en funktion som de skulle ha i alla samhällsformer - i det kapitalistiska systemet fått också den funktionen att fråntaga arbetarna kontrollen över deras eget arbete. Det är en ödets ironi att denna "bragd" kunnat utföras genom att man tagit i anspråk den sant mänskliga framstegsfaktor som representeras av teknisk och vetenskaplig utveckling. Ännu mer ironiskt är det att detta förhållande betraktas som fullkomligt "naturligt" av just dem som i grund och botten ser på maskinen som en fientlig makt ägnad att förslava mänskligheten. Villfarelser av det här slaget förklaras av att dessa människor under två sekler varit fångna i sin fetischdyrkan av kapitalet.

Maskinutvecklingen representerar i själva verket en ökad mänsklig kapacitet, en förstärkt mänsklig kontroll över omgivningen genom att den utvinner nya och mer exakta reaktioner ur produktionsinstrumenten. Men det ligger också i maskinsystemets natur att det inte längre blir nödvändigt att lämna kontrollen över maskinerna till dem som direkt sköter dem. Möjligheten att avhända arbetarna denna kontroll har tillvaratagits av det kapitalistiska produktionssättet och utnyttjats till hundra procent. Vad som tidigare, under den industriella revolutionen, var tekniskt möjligt har numera blivit oundvikligt. Därigenom har förgörande krafter släppts loss med en naturkatastrofs häftighet. Men innan den mänskliga förmågan att kontrollera maskinerna kunde vändas till sin motsats, måste en rad villkor uppfyllas som inte har något att göra med maskinernas fysiska egenskaper. Ett av villkoren var att maskinerna, från att ha varit de direkta producenternas egendom, måste förvandlas till deras fiende: maskinintressena och producentintressena måste göras antagonistiska. Vidare måste det sätt på vilket arbetskraften - både den som konstruerar, bygger och underhåller maskinerna och den som sätter upp och sköter dem - grupperas kring maskinerna dikteras inte av de direkta producenternas mänskliga behov utan av de speciella behoven hos dem som äger både maskinerna och arbetskraften och som har intresse av att de båda kombineras på ett speciellt sätt. Utöver förverkligandet av dessa villkor måste en viss social utveckling äga rum parallellt med maskinernas fysikaliska utveckling, nämligen en stegvis genomförd uppbyggnad av en "arbetskraft" som ersätter de tidigare självstyrande arbetarna. Därmed skapas en arbetarbefolkning anpassad till denna sociala organisation av arbetet, där maskinkunskaper blir ett privilegium för en liten grupp av specialister, medan den stora massan av arbetare sjunker allt djupare i okunnighet och just därigenom blir särskilt lämpad för maskinslaveri. Den märkliga och i sig själv positiva maskinutvecklingen blir på detta sätt en källa till förslavning i stället för till frihet, till hjälplöshet i stället för till oberoende, till insnörning i blinda och servila rutiner i stället för till vidgade horisonter. Detta sker inom ett system där maskinen framstår som allt och människan som i det närmaste ingenting.

Men allt detta är ingalunda, trots alla påståenden i den riktningen, en teknisk nödvändighet inneboende i maskinsystemet. Det är det inte i högre grad än aptiten är "en instinkt skapad av Försynen och nedlagd i människan som en lösning på arbetarfrågan" - för att nu citera ett ironiskt yttrande av Ambrose Bierce.[14*] Men maskinsystemet ger företagsledningarna möjlighet att med enbart mekaniska medel åstadkomma vad de tidigare försökt förverkliga med organisatoriska och disciplinära medel. Det faktum att många maskiner kan kontrolleras och hastighetsbestämmas är av lika stort intresse för företagsledningarna som det faktum att maskiner mångdubblar arbetsproduktiviteten.[15*] Sådana centralt styrbara maskiner behöver inte vara särskilt välutvecklade eller sofistikerade. Transportbandet i en monteringsanläggning är en utomordentligt primitiv maskin, men den motsvarar exakt kapitalisternas behov av att mekanisera arbeten som i annat fall skulle ha trotsat alla mekaniseringsförsök. Det är företagsledningen som bestämmer transportbandets hastighet och den gör detta med hjälp av en liten mekanisk apparat av enklaste slag. Men den enkla grejen ger företagsledningen tillgång till en för hela tillverkningen väsentlig kontroll.

För att något mera i detalj granska kontrollproblemet kan det vara lämpligt att ta ett färskt exempel från en maskinverkstad. Denna industrigren är alltjämt den viktigaste, inte bara på grund av den stora roll som maskinverktygen spelar för många produktionsområden, utan också därför att det är i dessa verkstäder som industrins egna maskiner tillverkas. Branschens betydelse har ytterligare ökat sedan nya uppfinningar inom maskinkontrollen revolutionerat maskinverkstädernas egna produktionsmetoder, något som i sin tur lett till nya kontrollsystem som snabbt sprids till många andra industrier. Denna utveckling har stort intresse för diskussionen i denna bok, därför att den klargör hur maskinverkstäderna utnyttjar sin utrustning för att bemästra de problem som Taylor brottades med under en lång följd av år.

Svårigheten att kontrollera maskiner och verktyg blir särskilt akut för företag med styckeproduktion eller produktion i korta serier. Högautomatiska maskinsystem av den typ som kan användas vid massproduktion och flödesproduktion är härvidlag till föga hjälp, eftersom sådana system kräver så stora investeringar att endast en mycket betydande produktionsvolym kan finansiera dem. Vid styckeproduktion blir det aldrig fråga om volymer av tillräcklig storleksordning. Man har beräknat att tre fjärdedelar av den amerikanska metallindustrins produktion sker i satser om femtio enheter eller mindre.[46] Produktvolymer av så ringa storlek måste framställas av universalverktyg, och kostnaderna för verktygen, deras fixtur och uppsättning måste pressas kraftigt om produktionen skall bli lönsam. På så sätt har metallbearbetning ända tills helt nyligen förblivit ett område reserverat för yrkesutbildade maskinarbetare, och därmed har problemet om hur man skall kunna förbilliga arbetskraften och skärpa produktionskontrollen blivit akut. I den mån företagsledningar hittills försökt lösa dessa problem har det skett dels genom arbetsdelning - en arbetare blir uteslutande svarvare, en annan borrare, en tredje maskinuppsättare etc. -, dels genom att företagsledningarna fastställt prestationsstandards i Taylors anda.

Under senare år har man prövat en mekanisk lösning av dessa problem genom att ta i bruk numeriskt styrda maskinverktyg.[16*] Denna uppfinning har karakteriserats som "den sannolikt viktigaste av alla tillverkningsteknologiska innovationer, som gjorts sedan Henry Ford introducerade det löpande bandet".[47] Den har redan revolutionerat maskinverktygen, men den kommer att kunna tillämpas på en mångfald andra industriella och även hantverksmässiga tillverkningsområden. Som ett typexempel på hur företag inom det kapitalistiska produktionssättet utnyttjar maskiner och därmed påverkar arbetaren och arbetsprocessen är denna nya verktygsteknik värd en detaljgranskning.

Den kan spåras tillbaka till två franska uppfinningar. Den första var den hålkortsstyrda stickmaskin, kallad Falcon, som utvecklades och togs i bruk 1725, den andra var Jacquards likaså hålkortskontrollerade mönstervävnadsmaskin, uppfunnen 1804. Principen för de båda maskinerna erinrar om principen för det självspelande pianot, som startas och hålls igång av en perforerad papprulle. Falcons och Jacquardvävstolens princip återupplivades av en amerikansk uppfinnare, som år 1916 fick patent på en maskin med kontinuerligt skärspår för klippning av tyg i beklädnadsindustrin. På basis av sistnämnda metod patenterades 1930 en uppfinning för numerisk styrning av verktygsmaskiner. Sistnämnda år skulle alltså vara födelsedatum för den viktigaste tillverkningsteknologiska innovationen sedan Ford införde det löpande bandet.

Trots den långa förhistorien tog den verkliga utvecklingen fart först efter andra världskriget. Då ställde USA:s flygvapen resurser till förfogande för ett intensivt utvecklingsarbete, som först togs upp av John Parsons Corporation och därefter av Massachusetts Institute of Technology, som 1952 presenterade en prototyp till en numeriskt styrd vertikal fräsmaskin.[48]

Elektronikrevolutionen på 1950- och 60-talet möjliggjorde en vidgad industriell tillämpning av numeriska kontrollsystem. Elektroniken kunde nu förse styrmekanismerna med billiga och pålitliga kretsar. Början gjordes med transistorn, som först helt enkelt ersatte elektronröret enligt principen en transistor/ett rör. Men tidigt på 60-talet kom de integrerade kretsarna, som gjorde det möjligt att kombinera transistorer och andra komponenter på minimala kiselfragment. När man något senare fick storskaliga integrerade kretsar kunde man på en enda kiselflisa samla funktioner som tidigare krävt hundratals dyra och skrymmande komponenter. Efterhand som serieproduktionen av transistorer ökade, sjönk genomsnittspriset per kretsfunktion (en transistor) från två dollar år 1965 till mindre än tre cent 1971. Transistorns pålitlighet och lättheten att reparera den genom modulbyten bildar tillsammans med de alltmer komplexa kretsarna grunden för revolutionen inom den automatiska styrningstekniken. I detta kombinerade förhållande snarare än i den långa raden av tidigare experiment har man att söka upphovet till den nya industriella kontrollteknologin.[17*]

År 1968 var endast en procent av de maskinverktyg som då var i bruk numeriskt styrda. Hur framtiden kan komma att te sig i detta avseende kan man utläsa ur det faktum, att av alla de maskinverktyg som tillverkades nämnda år var inte mindre än 20 procent utrustade för sådan styrning. På alla maskinutställningar som numera hålls och i fackpressens annonser är majoriteten av de marknadsförda verktygen av denna typ.

Vid numerisk styrning är maskinprocessen underkastad kontroll från en separat enhet som får instruktioner från två källor, en extern som ger instruktionerna i numerisk form och en som består av monitorer vilka kontrollerar den löpande processen vid kontaktpunkten mellan verktyg och arbetsstycke. Med hjälp av dessa instruktioner sänder den separata kontrollenheten i sin tur signaler som aktiverar de kraftkällor som styr arbetsstycke, verktyg, kylsystem etc.

Ur teknisk synpunkt erbjuder det numeriska styrsystemet flera fördelar. Komplicerad metallskärning, exempelvis av kurviga ytor, blir krävande och långsam om verktygets rörelser skall beräknas under operationens gång. Med automatisk styrning kan processen kodas och utföras med stor säkerhet. Det var bl.a. denna möjlighet till programmering av metallbearbetningen vid flygplanstillverkning som först gjorde det amerikanska flygvapnet intresserat av den numeriska styrningsmetoden. Det går snabbt att koda vilket jobb som helst om kodningen kan ske isolerad från arbetsutförandet, och när arbetet väl har kodats behöver det aldrig analyseras på nytt; kodremsan kan arkiveras för senare bruk. Metallskärning har på så sätt gjorts praktiskt taget helautomatiserad, och arbetaren har befriats från besväret att kontrollera verktyget under operationens förlopp. Avlastningen av beräkningsjobbet från maskinen har också medfört att själva verktyget kan utnyttjas helt för sin egentliga uppgift, att skära metallen. Eftersom verktyget därtill följer ett kontinuerligt skärspår avvinner man denna dyrbara utrustningsdetalj högsta möjliga effektivitet.